Türkiye Otomotiv Sanayi

Türkiye Otomotiv Firmaları Dijital Platformu

Öne Çıkan Firmalar

Hemen üye ol, kolayca ücretsiz bir şekilde firmanı ekle!

Sosyal Medya Akışları

Hemen üye ol, kolayca ve ücretsiz akışa dahil ol!

Öne Çıkan Şehirler

Hemen üye ol, kolayca ücretsiz bir şekilde firmanı ekle!

Yeni Firmalar

Hemen üye ol, kolayca ücretsiz bir şekilde firmanı ekle!

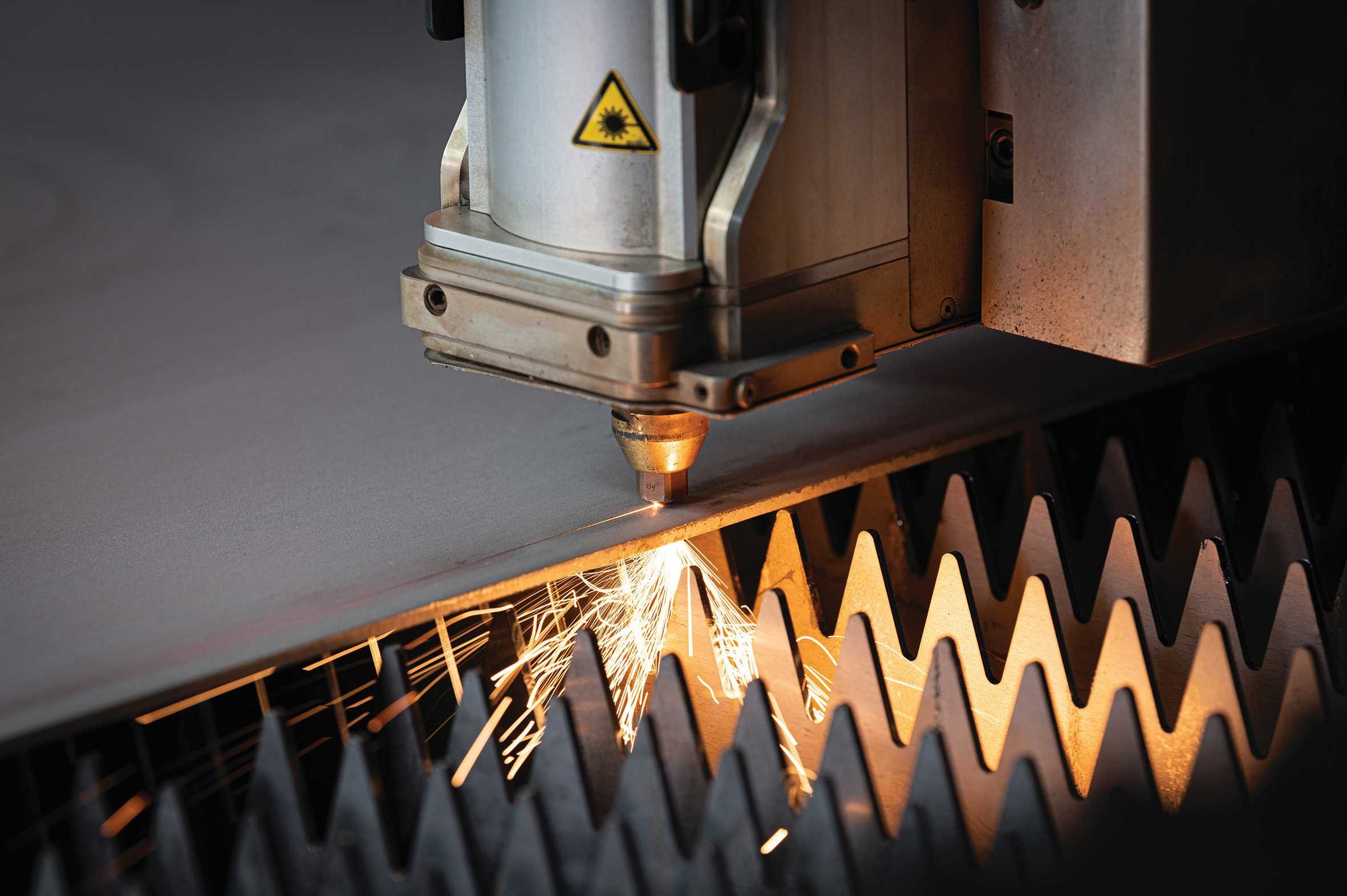

Makina & Ekipman Satışları

Hemen üye ol, kolayca ücretsiz satış ilanı ver, hızlıca 2. el veya sıfır makineni sat!

Tüm İlanlarİş İlanları

Hemen üye ol, kolayca ücretsiz ilan ver, hızla gelecek başvurulardan yeni elemanını seç!

ROBART FİBER METAL KESİM LAZERİROBART MAKİNA TASARIM ÜRETİM LTD ŞTİ • Adana • 2 yıl önceTam Zamanlı

ROBART FİBER METAL KESİM LAZERİROBART MAKİNA TASARIM ÜRETİM LTD ŞTİ • Adana • 2 yıl önceTam Zamanlı TECRUBELİ TORNA OPERATÖRÜSOLVERMKE KALIP APARAT MAKİNA SAN. VE TİC.LTD.ŞTİ. • Bursa • 2 yıl önceTam Zamanlı

TECRUBELİ TORNA OPERATÖRÜSOLVERMKE KALIP APARAT MAKİNA SAN. VE TİC.LTD.ŞTİ. • Bursa • 2 yıl önceTam Zamanlı CNC OPERATÖRÜSOLVERMKE KALIP APARAT MAKİNA SAN. VE TİC.LTD.ŞTİ. • Bursa • 2 yıl önceTam Zamanlı

CNC OPERATÖRÜSOLVERMKE KALIP APARAT MAKİNA SAN. VE TİC.LTD.ŞTİ. • Bursa • 2 yıl önceTam Zamanlı CNC Kayar Otomar OperatörüTelform Kelepçe ve Yay San.A.Ş. • Bursa • 4 yıl önceTam Zamanlı

CNC Kayar Otomar OperatörüTelform Kelepçe ve Yay San.A.Ş. • Bursa • 4 yıl önceTam Zamanlı Universal Freze OperatörüTelform Kelepçe ve Yay San.A.Ş. • Bursa • 4 yıl önceTam Zamanlı

Universal Freze OperatörüTelform Kelepçe ve Yay San.A.Ş. • Bursa • 4 yıl önceTam Zamanlı Kaynak OperatörüEnformak A.Ş. • Bursa • 4 yıl önceTam Zamanlı

Kaynak OperatörüEnformak A.Ş. • Bursa • 4 yıl önceTam Zamanlı Torna OperatörüEnformak A.Ş. • Bursa • 4 yıl önceTam Zamanlı

Torna OperatörüEnformak A.Ş. • Bursa • 4 yıl önceTam Zamanlı CNC Freze OperatörüFormer Makine Sanayi ve Ticaret A.Ş. • Bursa • 4 yıl önceTam Zamanlı

CNC Freze OperatörüFormer Makine Sanayi ve Ticaret A.Ş. • Bursa • 4 yıl önceTam Zamanlı Pres OperatörüWorksad Tesis Yönetimi • Bursa • 4 yıl önceTam Zamanlı

Pres OperatörüWorksad Tesis Yönetimi • Bursa • 4 yıl önceTam Zamanlı CNC Torna OperatörüKameks Eksantrik Milleri ve Makina Parçaları San. ve Tic. Ltd • Bursa • 4 yıl önceTam Zamanlı

CNC Torna OperatörüKameks Eksantrik Milleri ve Makina Parçaları San. ve Tic. Ltd • Bursa • 4 yıl önceTam Zamanlı Kalite Kontrol ElemanıKameks Eksantrik Milleri ve Makina Parçaları San. ve Tic. Ltd • Bursa • 4 yıl önceTam Zamanlı

Kalite Kontrol ElemanıKameks Eksantrik Milleri ve Makina Parçaları San. ve Tic. Ltd • Bursa • 4 yıl önceTam Zamanlı Abkant OperatörüAksa Jeneratör A.Ş. • Bursa • 4 yıl önceTam Zamanlı

Abkant OperatörüAksa Jeneratör A.Ş. • Bursa • 4 yıl önceTam Zamanlı CNC FREZE OPEATÖRÜMekstamp Kalıp Metal San.Ltd.Şti. • Bursa • 5 yıl önceTam Zamanlı

CNC FREZE OPEATÖRÜMekstamp Kalıp Metal San.Ltd.Şti. • Bursa • 5 yıl önceTam Zamanlı CNC DİK İŞLEME OPERATÖRÜLignum Ağaç İşleme Makineleri • Bursa • 5 yıl önceTam Zamanlı

CNC DİK İŞLEME OPERATÖRÜLignum Ağaç İşleme Makineleri • Bursa • 5 yıl önceTam Zamanlı